Ook de veredeling was vertegenwoordigd. De nieuwe productielijn heeft de naam SortiFlex gekregen en is het resultaat van een samenwerking met Beltech, FruitTek en Abi.

De nieuwe combi-lijn is geproduceerd in opdracht van de Canadese teler JPI, een van de grootste aanbieders van minikomkommers. "Ze gaan met hogedraadteelt en gerobotiseerde verpakkingslijnen voorop in de technologische ontwikkelingen binnen de sector."

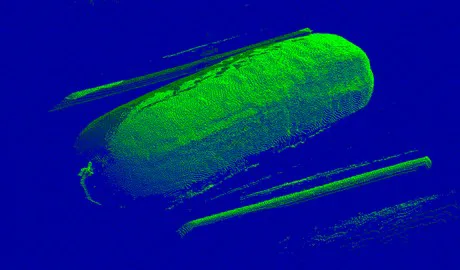

Een impressie van de nieuwe verpakkingslijn.

Besparing op arbeidskrachten

"Drie jaar geleden zijn de eerste ideeën ontstaan", vertelt Hans Kalter, sales manager bij het Limburgse bedrijf dat zich sinds 1962 specialiseert in machines en automatisering van langwerpige groenten.

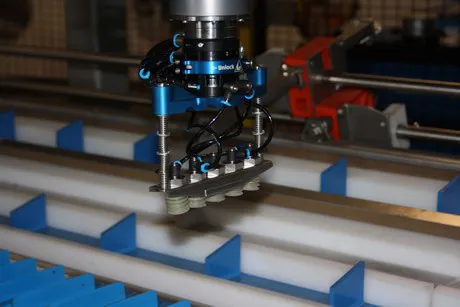

Hans Kalter geeft uitleg over de delta pickers.

Eerder leverde Christiaens aan JPI een sorteerlijn voor de snack-komkommers. De Canadese teler werkte al jaren samen met Christiaens en was een van de eerste bedrijven die investeerden in een sorteermachine speciaal voor minikomkommers.

"Ongeveer 3 jaar geleden belde de klant op met de mededeling: we zijn zeer tevreden met de sorteerlijn. Binnen anderhalf jaar hebben we de investering terugverdiend. Maar we zitten met een probleem; we hebben nog steeds 15 werknemers nodig die het product in de trays leggen. Samen met deze klant, maar ook andere potentiële klanten zijn we toen in gesprek gegaan om te ontdekken wat de eisen en wensen zijn. "

De automatisering van de productielijnen van snack-komkommers is een reactie op de omstandigheden die tegenwoordig gelden. "Het is steeds moeilijker om aan personeel te komen. Verder is het zo dat de snack-komkommers een intensievere teelt is waarbij hygiëne een belangrijke rol speelt."

Verenkeling

De productielijn bestaat uit diverse stappen. Als eerst wordt de invoer verenkeld. "Dat is belangrijk, omdat we de producten beter willen bekijken en naar een bepaalde capaciteit willen. Zeker in de snack zijn aantallen ten opzichte van de kilo's steeds meer van belang."

Vier verschillende verpakkingen

Van bovenaf komen de trays op de verschillende transportbanden. "In dit model zijn er vier verschillende maten verpakkingen, maar dat kan naar wens van de klant aangepast worden. We hebben gebruik gemaakt van vacuüm denesters, omdat de randen van de trays die onze klant gebruikt niet altijd gelijk zijn. Dus we hebben vacuüm verkozen boven een schroef.

Classificatie en plaatsbepaling

Via de transportband gaan de komkommers een voor een langs het 3DVision-systeem dat Belltech installeerde. De komkommers worden door twee camera's in combinatie met lasertechniek gescand.

Daarmee worden ze niet alleen geselecteerd op lengte, dikte en kromming, ook wordt de locatie van iedere individuele komkommer bepaald en doorgegeven aan de zes robots die de komkommers in uniforme sets in de trays te leggen.

Met de data die de Vision verzamelt, kan de oogst precies in kaart worden gebracht, vertelt Ron van Dooren, technisch adviseur van Beltech. "Je kan precies zien hoeveel komkommers er ongeschikt blijken voor verpakking op de trays en zo kun je je teelt daarop aanpassen."

Deltapicker

Het gaat erg snel. "De deltapicker kan tot 1 stuk per seconde verwerken. In dit model hangen er zes, wat betekent dat deze opstelling zes komkommers per seconde verwerkt."

De tray band is onder een hoek geplaatst, zodat de komkommers niet gaan rollen.

De deltapicker werd door Abi ontwikkeld. "Hij heeft een werkbreedte tot 1600 mm, dat is maximaal in dit type. Daardoor kan de robot over de hele breedte van de transportbanden opereren."

Gripper

De komkommers worden opgepakt met een gripper met meerdere vacuüm nozzles die onafhankelijk van elkaar worden aangestuurd. "De gripper is productvriendelijk," vertelt Hans. "Normaal gesproken hangt zo'n komkommer amper een seconde aan de gripper. We hebben het getest door het eens 3 minuten te laten hangen. Daarna kwamen we tot de conclusie dat er geen enkele beschadiging aan de komkommer was.

"De kop van de gripper is ook eenvoudig inwisselbaar," voegt Hans eraan toe. "Bij wisseling hoeven er geen leidingen losgekoppeld te worden. Met een eenvoudige handeling is het los. Daardoor loopt het productieproces minimale vertraging op. Hetzelfde geldt voor de nozzles."

Meerdere toepassingen

De getoonde opzet zal worden gekoppeld aan de huidige verpakkingslijnen van de klant, daarmee is de hele sorteer- en verpakkingslijn geautomatiseerd. Volgens Hans kan de nieuwe machine voor meer toepassingen ingezet worden. "Daardoor kunnen we diverse productgroepen bedienen."

Voor meer informatie:

Christiaens Agro Systems

Tel: +31-(0)475594869

info@christiaensagro.com

www.christiaensagro.com